produkten

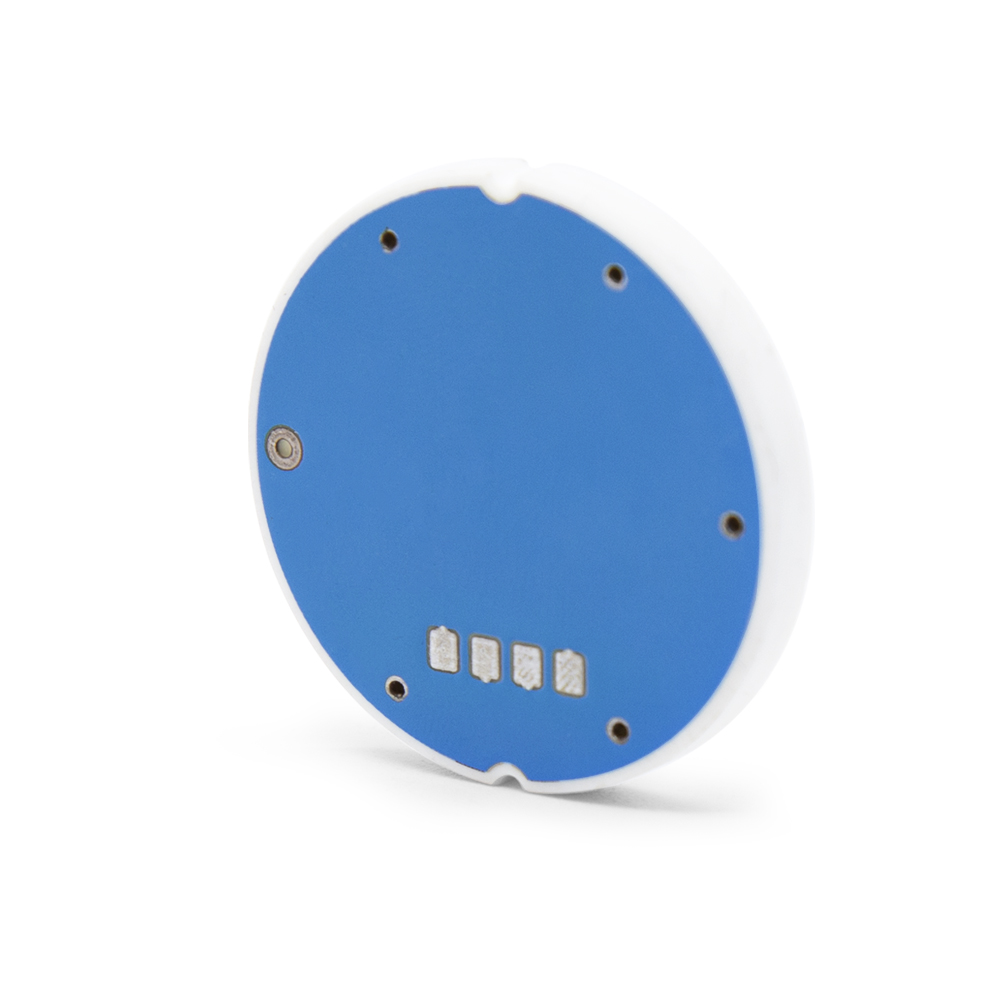

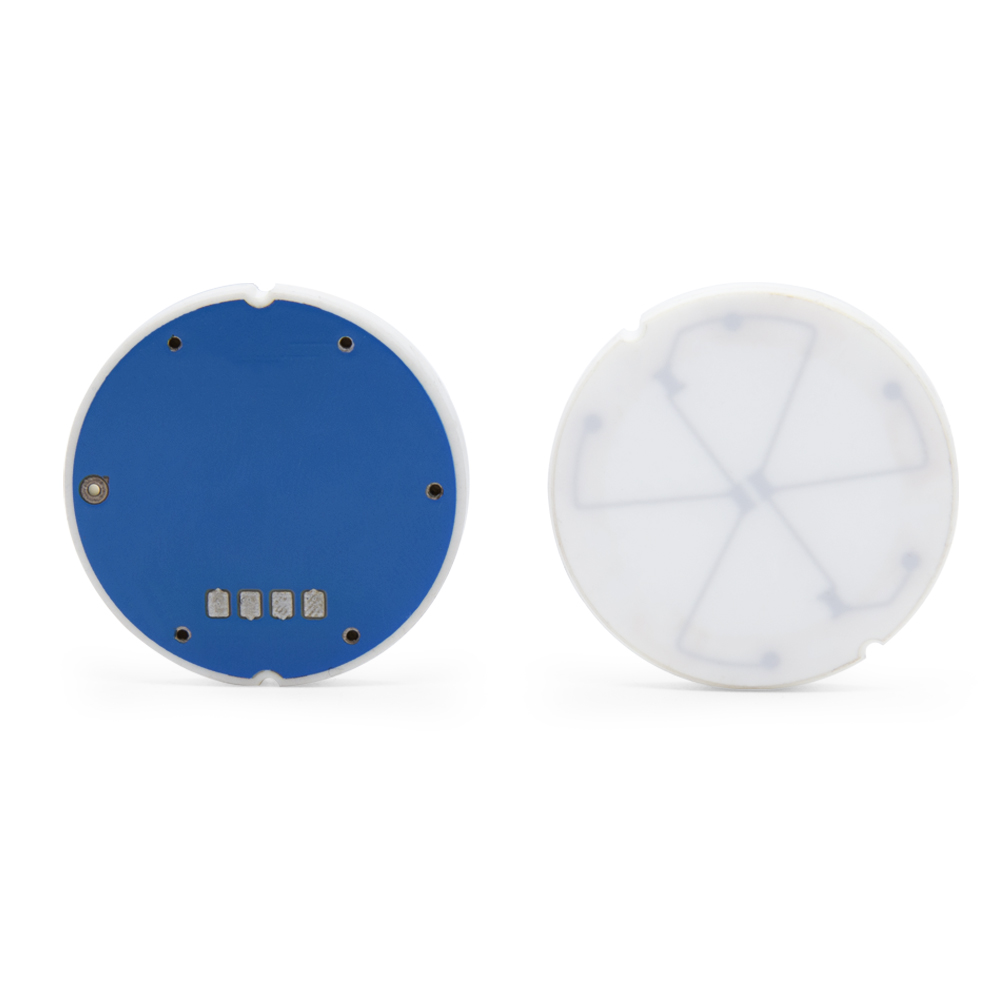

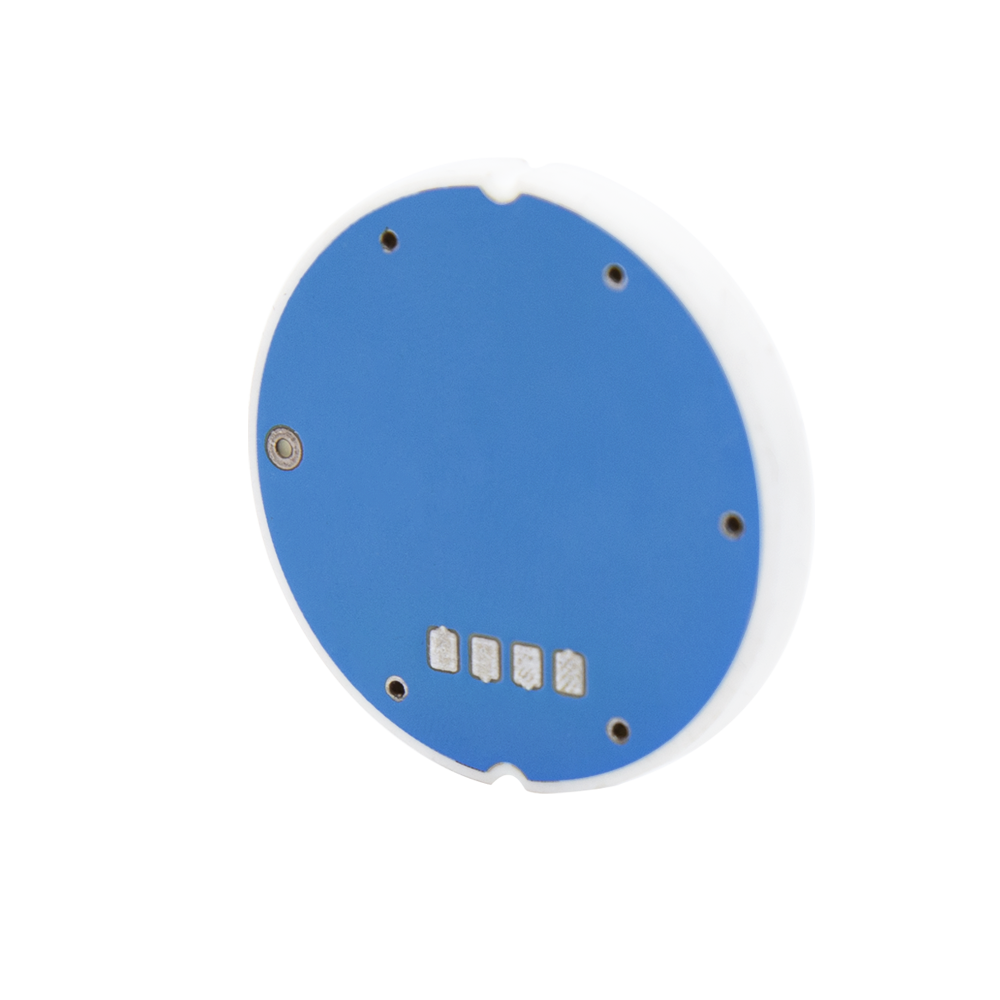

XDB101-4 Micro-pressure Flush diafragma Ceramic Pressure Sensor

Features

● Mjitberik: -10KPa…0KPa~40KPa…50KPa.

● Grutte: 32*(4+X)mm.

● Hege betrouberens, en fleksibele útfieropsjes.

Typyske applikaasjes

● Industrial proses kontrôle

● Mikro-druk omstannichheden

● Liquid nivo of stof druk mjitting

Technyske parameters

| Druk berik | 0~50kpa | Grutte mm(diafragma* hichte) | 32*(4+X) |

| Produkt model | XDB101-3 | Supply voltage | 0-30 VDC (max) |

| Brêge dyk impedânsje | | Folsleine berik útfier | ≥2 mV/V |

| Operating temperatuer | -40~+135℃ | Storage temperatuer | -50~+150 ℃ |

| Kompensaasje temperatuer | -20 ~ 80 ℃ | Temperatuerferoaring(nul en gefoelichheid) | ≤±0,03% FS/℃ |

| Lange-termyn stabiliteit | ≤±0,2% FS/jier | Repeatabiliteit | ≤±0,2% FS |

| Nul offset | ≤±0,2 mV/V | Isolaasje ferset | ≥2 KV |

| Nulpunt lange-termyn stabiliteit @ 20 ° C | ±0,25% FS | Relative vochtigheid | 0~99% |

| Direkt kontakt mei floeibere materialen | 96% Al2O3 | Algemiene krektens(lineêr + hysteresis) | ≤±0,3% FS |

| Burst druk | ≥2 kear berik (troch berik) | Overload druk | 150% FS |

| Sensor gewicht | 12g | ||

Notysjes

1. By it ynstallearjen fan de keramyske sensor kearn, is it wichtich om te rjochtsjen op suspension ynstallaasje. De struktuer moat in fêste drukring befetsje om de posysje fan 'e sensorkearn te beheinen en sels stressferdieling te garandearjen. Dit helpt om fariaasjes te foarkommen yn montagestress dy't kin resultearje fan ferskate arbeiders.

2. Foardat welding, fiere in fisuele ynspeksje fan de sensor pad. As oksidaasje oanwêzich is op it oerflak fan 'e pad (it tsjuster draaie), skjinje it pad mei in wiskje foardat it lassen wurdt. It net dwaan dat kin resultearje yn minne sinjaalútfier.

3. By it welding fan de leaddraden, brûk in ferwaarmingstafel mei temperatuerkontrôle ynsteld op 140-150 graden. De soldering izer moat wurde kontrolearre op likernôch 400 graden. Wetter-basearre, spoelfrije flux kin brûkt wurde foar de lasnaald, wylst skjinne fluxpasta wurdt oanrikkemandearre foar de lasdraad. De solder joints moatte wêze glêd en frij fan burrs. Minimalisearje de kontakttiid tusken de soldering izer en de pad, en foar te kommen dat it ferlitten fan de soldering izer op de sensor pad foar mear as 30 sekonden.

4. Nei welding, as it nedich is, skjin de oerbliuwende flux tusken de welding punten mei help fan in lytse boarstel mei in mingsel fan 0,3 dielen absolute ethanol en 0,7 dielen circuit board skjinner. Dizze stap helpt om te foarkommen dat oerbliuwende flux parasitêre kapasitânsje genereart fanwege focht, wat de krektens fan it útfiersinjaal kin beynfloedzje.

5. Fiere útfier sinjaal detection op de laske sensor, soargje foar in stabile útfier sinjaal. As gegevens sprong optreedt, moat de sensor opnij laske wurde en opnij gearstalle nei it trochjaan fan de deteksje.

6. Foardat it kalibrearjen fan de sensor post-assemblage, is it wichtich om de gearstalde komponinten te ûnderwurpen oan stress om de gearstalling stress te balansearjen foarôfgeand oan sinjaalkalibraasje. Typysk kinne fytsen mei hege en lege temperatueren brûkt wurde om it lykwicht fan komponintstress nei it útwreidings- en krimpproses te bespoedigjen. Dit kin berikt wurde troch de komponinten te ûnderwerpen oan in temperatuerberik fan -20 ℃ oant 80-100 ℃ of keamertemperatuer oant 80-100 ℃. De isolaasjetiid op 'e hege en lege temperatuerpunten moat minimaal 4 oeren wêze om optimale resultaten te garandearjen. As de isolaasjetiid te koart is, sil de effektiviteit fan it proses kompromittearre wurde. De spesifike prosestemperatuer en isolaasjetiid kinne wurde bepaald troch eksperimintearjen.

7. Avoid krassen fan it diafragma om foar te kommen potinsjele skea oan it ynterne circuit fan de keramyske sensor kearn, dat kin resultearje yn instabyl prestaasje.

8. Wês foarsichtich by de mounting om gjin meganyske ynfloeden te foarkommen dy't potinsjeel feroarsaakje kinne fan 'e sensing kearn.

Tink derom dat de boppesteande suggestjes foar gearstalling fan keramyske sensor spesifyk binne foar de prosessen fan ús bedriuw en miskien net needsaaklikerwize tsjinje as noarmen foar produksjeprosessen fan klanten.

Bestelle ynformaasje